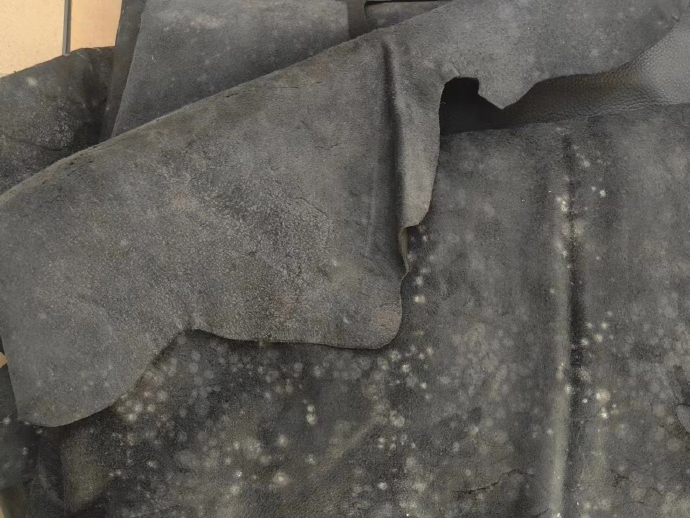

皮革復鞣專用防霉劑,在加工皮革處理時添加鞣制

在皮革制造工藝中,皮革防霉劑的應用直接關系到成品皮革的質量穩定性和使用壽命。特別是在復鞣工序中添加專用防霉劑,能夠從根本上解決皮革制品在后期使用中容易發霉的問題。本文將深入探討復鞣階段皮革防霉劑的選擇標準、添加方法以及工藝控制要點,為皮革生產企業提供專業的技術指導。

復鞣工序是皮革加工的關鍵環節,這個階段皮革纖維處于高度開放狀態,正是皮革防霉劑滲透和作用的最佳時機。與后期表面處理相比,在復鞣時添加防霉劑能夠使有效成分深入皮革內部,實現由內而外的長效防霉保護。實驗數據表明,復鞣階段添加的防霉劑其有效成分留存率比后期噴涂處理高出3-5倍,防霉效果持續時間可延長至2年以上。這種處理方式特別適合用于鞋材、家具革等需要長期防霉的高端皮革產品。

選擇合適的皮革防霉劑需要考慮多重因素。首先是配伍性,防霉劑必須與復鞣劑、加脂劑等其他化工材料相容,不會產生沉淀或影響皮革手感。其次是pH適應性,優質防霉劑應能在復鞣工序的酸性環境(pH3.0-4.5)中保持穩定。目前市場上主流的復鞣專用防霉劑主要活性成分包括異噻唑啉酮類、苯并咪唑氨基甲酸酯類以及新型有機硅季銨鹽等。這些成分不僅防霉譜廣,而且對皮革的物理性能影響小,部分產品還具有增強皮革防水性的額外功效。

在實際生產過程中,皮革防霉劑的添加時機和方式直接影響最終效果。最佳添加時間通常是在復鞣中期,即皮革已經初步吸收復鞣劑但纖維尚未完全閉合的階段。添加時應先將防霉劑用溫水充分稀釋,然后緩慢加入轉鼓,確保均勻分布。用量方面,一般建議控制在皮革重量的0.3%-0.8%之間,具體根據防霉劑濃度、皮革厚度以及預期防霉等級進行調整。值得注意的是,防霉劑不宜與強陽離子性材料同時加入,以免發生反應影響效果。

溫度控制是保證皮革防霉劑充分發揮作用的重要條件。復鞣工序的理想溫度范圍是35-45℃,這個溫度區間既有利于防霉劑的滲透吸收,又不會導致有效成分分解。溫度過低會降低防霉劑的擴散速度,影響滲透深度;溫度過高則可能造成防霉劑分解失效。因此,在添加防霉劑前后,都需要密切監控轉鼓內溫度變化,必要時可通過循環水系統進行精確控溫。

皮革防霉劑的環境安全性越來越受到重視。隨著歐盟REACH法規等環保要求的提高,傳統含甲醛、重金屬的防霉劑已逐漸被淘汰。現代環保型防霉劑多采用低毒、易降解的活性成分,如新型季銨鹽化合物、植物提取物復合配方等。這些產品不僅滿足嚴格的環保標準,而且在使用安全性上有顯著提升,不會對操作工人健康造成危害。部分高端防霉劑還通過了OEKO-TEX® STANDARD 100等國際認證,可直接用于嬰幼兒用品皮革的處理。

防霉效果的持久性是評價皮革防霉劑性能的關鍵指標。優質防霉劑應該能夠耐受后續的染色、加脂、干燥等工序,不會因水洗或高溫而大量流失。加速老化測試顯示,優秀的復鞣階段防霉劑處理后的皮革,在經過50次模擬清洗后,仍能保持90%以上的防霉效率。這種持久性主要得益于防霉劑與皮革纖維的化學結合,而非簡單的物理吸附。因此,在選擇防霉劑時,除了關注初始防霉效果,更要考察其耐洗性和持久性。

對于特殊用途的皮革,皮革防霉劑的選擇需要更有針對性。例如,汽車內飾革需要耐高溫、低揮發的防霉劑;戶外用革則要求防霉劑兼具防水功能;而服裝革需要柔軟不影響手感的防霉產品。目前市場上已經出現系列專用防霉劑,如汽車革專用型、鞋材專用型等,這些產品在基礎防霉功能上進行了特殊優化,能夠更好地滿足不同應用場景的需求。

隨著檢測技術的進步,皮革防霉劑的效果評估也變得更加科學準確。除了傳統的霉菌培養法外,現在還可以采用ATP生物熒光檢測、qPCR定量檢測等先進方法,快速準確地評估防霉效果。這些新技術不僅大大縮短了檢測周期,而且能夠檢測出潛在的霉菌活性,實現更精準的質量控制。建議皮革企業建立完善的防霉檢測體系,包括原材料入廠檢測、生產過程抽檢和成品最終檢驗,確保防霉質量全程可控。

展望未來,皮革防霉劑技術將朝著更高效、更環保的方向發展。納米緩釋技術、生物酶防霉等創新方案正在研發中,有望進一步提高防霉效果的持久性和安全性。智能響應型防霉劑也顯示出良好前景,這類產品能夠在檢測到霉菌活動時自動釋放活性成分,實現按需防霉。這些技術進步將為皮革制造業提供更優質的防霉解決方案,助力企業生產出更具市場競爭力的產品。

總之,在復鞣工序中添加專用皮革防霉劑是一種經濟高效的長效防霉方案。通過科學選擇防霉劑、優化添加工藝、嚴格控制生產參數,皮革制造企業可以顯著提升產品的防霉性能,延長使用壽命,滿足國內外市場對高品質皮革制品日益增長的需求。隨著技術的不斷創新,更先進的皮革防霉解決方案必將推動整個行業向更高質量、更可持續的方向發展。